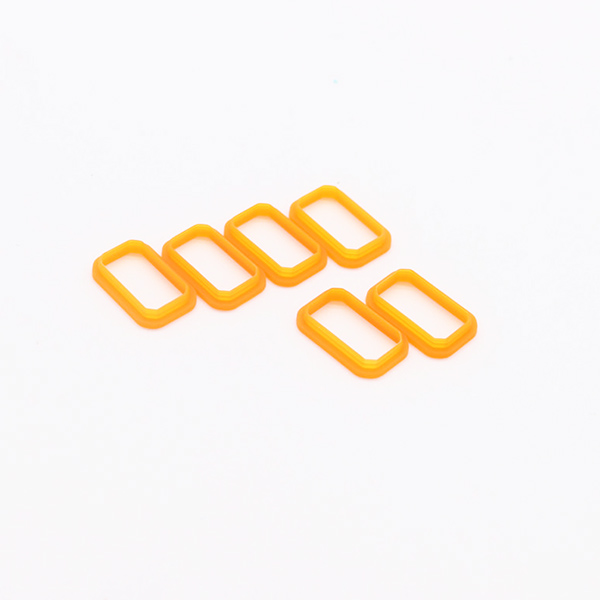

硅膠按鍵的制作工藝,相比于其他一些硅膠制品來說要復雜的多。因此硅膠按鍵的不良率一直是硅膠制品廠家特別關注的一個問題。那么如何降低硅膠按鍵不良率,不斷提升產品品質呢?本文帝博硅膠就為大家梳理了幾點影響硅膠按鍵不良率的原因。

一、成型時溫度過高

按鍵在成型時溫度過高會變脆,成型后脫模,很容易破裂不良,只需適當降低成型溫度即可。

二、硅膠按鍵硫化不完全

當按鍵成型模溫過低或者硫化時間過短時,就會造成產品緊貼在模具上不易脫模,故容易造成破裂,適當提高模溫或延長硫化時間即可解決。

三、硅膠按鍵成型模具的表面過于粗糙或積累污垢

表面粗糙或積累污垢的模腔是不利于脫模的,而不容易脫模的模具就很容易破裂,需對模具進行清洗或電鍍處理。

四、脫模時操作手法不對

脫模時很多模具師傅沒有經過專業訓練或者工作不細心,沒有按照嚴格的作業指導書脫模時,就會導致硅膠按鍵不良破裂,這個需要對作業員進行專業的操作技能培訓或者制定嚴格的作業制度。

五、掀模時硅膠按鍵離型度不好

導致產品在掀模過程中破裂,此時需對硅膠按鍵模具的表面噴適量脫模劑方能繼續生產。

六、硅膠原料差

部分工廠盲目降低成本采用劣質的按鍵硅膠原材料,導致生產出的硅膠按鍵質量很差,膠料太差,韌性不好,記憶破裂,非常正常。

上一篇:不了解硅膠產品工藝技術,但又想做產品怎么辦

下一篇:怎么找口碑好的東莞硅膠制品廠家

帝博20年專注硅膠制品

帝博20年專注硅膠制品