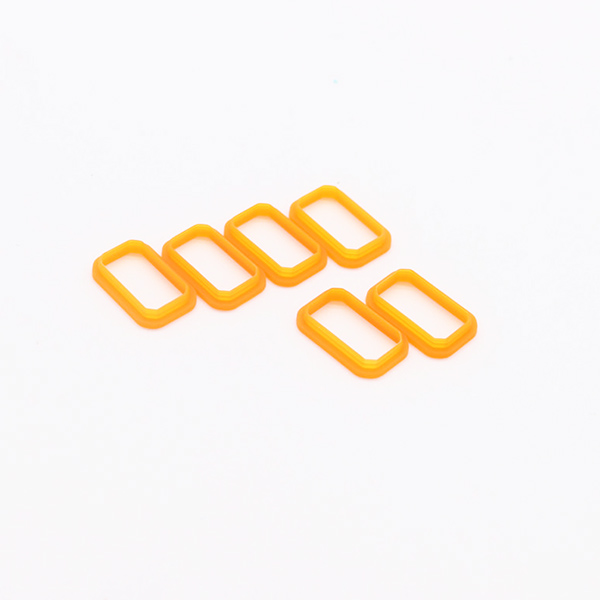

在日常生活與工業應用中,硅膠塞憑借其良好的密封性、耐高低溫、化學穩定性強等特性,被廣泛應用于醫療設備、食品容器、實驗室器材、電子產品等領域。一款優質硅膠塞的誕生,離不開嚴謹且精細的生產工藝。那么,硅膠塞生產工藝有哪些呢?下面就為你詳細拆解。

首先是原料準備環節,帝博硅膠嚴選高品質硅膠原料,采用進口環保級硅膠生膠,這類原料不僅符合國際安全標準,如FDA、LFGB 等食品級認證要求,還具備良好的柔韌性、抗老化性和化學穩定性。在原料投入生產前,帝博硅膠會對其進行嚴格的檢驗與預處理,通過混煉工藝,將硅膠生膠與硫化劑、補強劑等添加劑充分混合,使原料達到適合成型的最佳狀態。

成型工藝是硅膠塞生產的核心步驟,常見的成型方式有模壓成型、擠出成型和液態注射成型,帝博硅膠根據不同產品需求靈活選擇。模壓成型適用于制作形狀復雜、尺寸精度要求較高的硅膠塞。帝博硅膠配備高精度模具加工設備,通過 CAD/CAM 技術設計并制造模具,確保模具的精度和表面質量。在模壓過程中,將混煉好的硅膠原料放入模具型腔,在高溫高壓下使硅膠硫化成型,精準控制溫度、壓力和時間參數,保證硅膠塞的尺寸公差和外觀質量。

對于管狀、條狀等規則形狀的硅膠塞,擠出成型更為適用。帝博硅膠擁有先進的擠出生產線,通過螺桿擠壓機將硅膠原料連續擠出,經過口模成型后,再通過硫化隧道進行高溫硫化。在擠出過程中,精確控制擠出速度、溫度和牽引速度等參數,保障硅膠塞的截面尺寸均勻一致,表面光滑平整。

液態注射成型則在生產精密、薄壁硅膠塞方面具有獨特優勢。帝博硅膠的液態注射成型設備自動化程度高,能夠實現原料的精準計量和快速注射。液態硅膠在較低壓力下注入模具型腔,硫化速度快,生產效率高,且成型的硅膠塞內部結構致密,無氣泡,尺寸精度可達微米級。

成型后的硅膠塞還需經過后處理工序,帝博硅膠的后處理流程嚴謹且細致。首先是修邊處理,通過手工或機械方式去除硅膠塞邊緣的毛邊,使產品外觀更加精致;接著進行二次硫化,將硅膠塞置于高溫烘箱中進行長時間烘烤,進一步去除殘留的低分子物質,提高產品的物理性能和化學穩定性;最后是清洗和包裝環節,采用超聲波清洗技術徹底清除硅膠塞表面的雜質,確保產品潔凈,再根據客戶需求進行個性化包裝,保證產品在運輸和儲存過程中不受損壞。

硅膠塞的生產工藝涵蓋了從原料準備到包裝入庫的多個環節,每一個環節都緊密相連,任何一個細節的疏忽都可能影響最終產品的質量。正是這些嚴謹的工藝步驟,才造就了滿足不同需求的高品質硅膠塞,為各行業的應用提供了可靠保障。

帝博20年專注硅膠制品

帝博20年專注硅膠制品